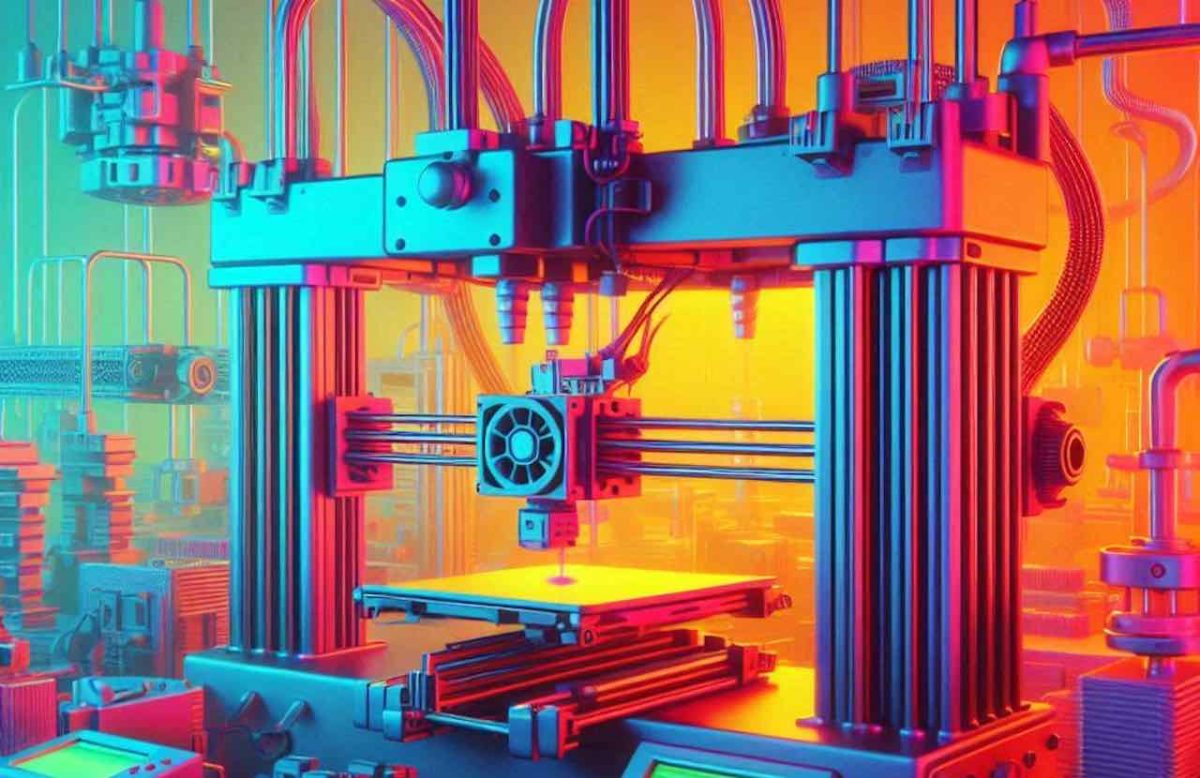

Les chiffres sont là : l’impression 3D, autrefois réservée à quelques initiés, s’est imposée comme une force motrice dans l’industrie. La matière plastique caracole en tête, portée par sa variété et sa facilité d’utilisation. Mais, face à la profusion de techniques, le choix se révèle vite stratégique. Mieux vaut connaître les spécificités de chaque méthode pour produire efficacement, sans perdre temps ni argent.

Il n’est plus besoin de rappeler que l’impression 3D ne concerne plus seulement les grands industriels. Les amateurs s’équipent à domicile, les PME s’y engagent pour optimiser la production de petites ou moyennes séries. Pourtant, dans bien des équipes, la maîtrise se fait attendre. Bonne nouvelle : il suffit souvent de s’appuyer sur l’expertise d’un professionnel de l’impression 3D plastique pour PME ou PMI pour sécuriser les projets et, au passage, faire monter les compétences en interne.

Le dépôt de fil fondu (FDM)

Difficile de contourner le dépôt de fil fondu lorsqu’on aborde l’impression 3D plastique. Le fameux Fused Deposition Modeling (FDM) mène la danse, grâce à une approche simple et accessible. Ici, une bobine de filament thermoplastique fond, puis se dépose couche après couche pour donner vie à la pièce voulue.

Le FDM séduit pour plusieurs raisons : prix abordable, disponibilité des machines, prise en main immédiate. C’est l’option privilégiée pour démarrer, créer rapidement des prototypes à la maison ou produire en petite quantité des objets fonctionnels. Start-up, bricoleurs et designers le plébiscitent pour sa souplesse et son faible coût d’entrée.

La stéréolithographie (SLA)

Autre univers, autres exigences : la stéréolithographie joue la carte de la précision. Avec la SLA, un laser ultraviolet vient figer une résine liquide, point par point, en suivant le modèle numérique. Le résultat se distingue par sa finesse et des surfaces impeccablement lisses.

Ce raffinement a un prix : les machines et les résines coûtent plus cher qu’en FDM. Néanmoins, pour celles et ceux qui visent une qualité de finition irréprochable, prothèses dentaires, bijoux, dispositifs médicaux, la SLA s’impose comme une évidence.

Forces et limites de la SLA

L’intérêt est clair : détails très fins, rendu professionnel. Mais il faut aussi prévoir le budget pour les consommables, l’entretien régulier du matériel et le temps nécessaire au post-traitement : nettoyage des pièces, retrait des excédents de résine. Pour les conceptions exigeant une précision extrême, la SLA fait la différence, à condition de pouvoir investir dans la durée.

Le frittage sélectif par laser (SLS)

Changement de registre avec le frittage sélectif par laser. Le SLS utilise un faisceau laser puissant pour fusionner une poudre plastique, couche après couche. Ce procédé a un atout de taille : la poudre sert de support, ce qui autorise des formes complexes, sans structures additionnelles à retirer après impression.

Le SLS s’invite dans les ateliers industriels, particulièrement pour la fabrication de pièces robustes ou de prototypes fonctionnels. Les bureaux d’études et fabricants qui recherchent un haut niveau de personnalisation sur de petites séries apprécient la liberté de conception qu’il offre.

Ce que le SLS apporte (et ce qu’il coûte)

Cette méthode permet d’obtenir des pièces solides, directement prêtes à l’emploi. En contrepartie, les équipements et matériaux représentent un investissement conséquent, ce qui réserve le SLS à des projets où robustesse et fonctionnalité priment. Pour qui cherche du sur-mesure et de la résistance, la réponse est là, mais il faut être prêt à mettre les moyens.

La fusion multi jet (MJF)

La fusion multi jet (MJF) s’est imposée plus récemment dans le secteur, en promettant à la fois rapidité et performance. Elle fonctionne grâce à des agents chimiques déposés sur une poudre plastique, immédiatement fusionnée par des lampes chauffantes, couche par couche.

Cette technologie accélère la production pour les entreprises qui visent des séries de taille moyenne. Elle rivalise, côté résultat, avec la qualité de l’injection plastique classique, ce qui permet de multiplier les applications : pièces techniques personnalisées, composants pour l’industrie, ou encore production en série limitée.

Quand utiliser la MJF ?

La MJF s’adresse à ceux qui veulent raccourcir au maximum les délais : développement accéléré de nouveaux produits, prototypes fonctionnels prêts à être testés, personnalisation à grande échelle… Les industriels l’adoptent pour sa flexibilité et sa capacité à accompagner les rythmes soutenus de l’innovation.

La polymérisation en cuve

La polymérisation en cuve regroupe plusieurs techniques où une résine liquide se solidifie sous l’effet de la lumière, souvent avec des projecteurs LED ou DLP. La SLA appartient à cette famille, mais d’autres variantes existent. Les secteurs de la bijouterie, du médical ou de la micro-mécanique s’appuient sur ces procédés pour fabriquer des objets miniatures ou des modèles à la précision redoutable, inatteignables par d’autres moyens.

Points forts et restrictions de la polymérisation en cuve

Dans cette catégorie, on obtient des résultats d’une grande finesse, avec des dimensions contrôlées au millimètre près. À l’inverse, il faut composer avec des équipements spécifiques, parfois coûteux, et appliquer des règles strictes lors de la manipulation des résines. Autre contrainte : la cadence de production est généralement plus lente que sur les systèmes à filament ou à poudre.

La fabrication additive a conquis ateliers et usines, mais choisir la technique plastique adaptée ne relève pas de l’anecdote. Rapidité, coût, qualité de rendu, contraintes de sécurité : chaque méthode impose ses règles du jeu. La prochaine pièce qui s’extraira d’une imprimante pourrait bien marquer un tournant, ou ouvrir la porte à des applications encore insoupçonnées.